Відрізний станок

9 січня 2017 р.

Процес виготовлення дамаської сталі містить в собі достатньо велику кількість відрізних робіт, адже з довгих пластин потрібно зібрати пакет, розрізавши їх на менші кусочки, а потім в процесі зварювання потрібно постійно протягувати пакет в пластину розрізати її на кусочки, кусочки збирати в новий пакет і знову зварювати, доки не буде досягнуто потрібну кількість слоїв.

Метал різати можна по різному, красичний спосіб - розрубування на гарячу це гарний спосіб, але в нього є недоліки пластину обовязково потрібно розігрівати, сам розріз виходить зовсім не акуратним, пластину при розрубуванні крутить гне і т.д. Наступний спосіб - розрізання болгаркою це розповсюджений спосіб, але різати болгаркою фізично важко, і від неї летить велика купа противнючого пилу іскр і вона сильно воняє, для комфортної роботи болгарка не годиться. Також існує багато інших методів різання по типу плазморізів, лазерів, гідроабразивів, ерозійних різалок і т.д. Для мене це питання стало актуальним і я вирішив зробити станок для різки абразивними кругами.

В інтернеті представлена велика кількість саморобних і не тільки відрізних абразивних станків і от коли переглядаєш відео роботи цих станків, то вони майже всі однакові - це величезні струмені полум'яних іскр в різні боки. Це абсолютно не припустимо для відрізного станка конструкції кб Плуг.

В ідеалі станок повинен різати без вильоту іскр і без запаху, а цих самих іскр і запаху від різання великим кругом утворюється досить багато, адже ширина прорізу достатньо значна (для 230мм-2мм; 300мм-3мм). Я вирішив максимально обшити робочу частину станка кожухом і підключити цей кожух через повітряводи до зачисного циклонного поста через шиберну заслінку, якою можна буде відсікати станок при роботі на зачисному посту і відкривати її лише тоді коли працює відрізний станок, а лійку зачисного станка при цьому закривати дверцятами.

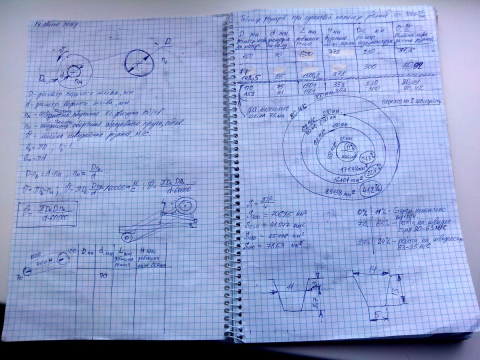

Побудову станка я розпочав з розрахунків, адже теоретична підготовка проекта значно зменшує затрати на дурну роботу. Для більш ефективного використання абразивного круга, я вирішив зробити 2 швидкості, нища швидкість для круга діаметром 300 мм, а вища для 230-го.

Рис.1 Розрахунки.

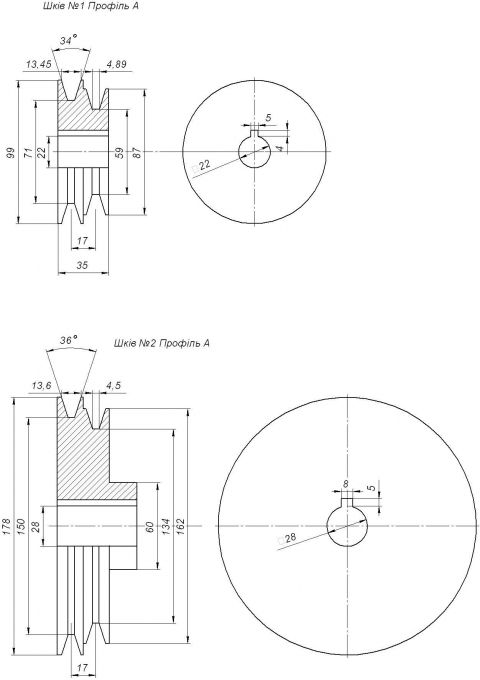

Я розрахував потрібні мені діаметри шківів, після чого накреслив їх креслення у відповідності з ГОСТом і замовив токарю через інтернет.

Рис.2 Креслення шківів.

Робочий вал я купив готовий в інтернетіна на OLX, я замінив на ньому підшипникові вузли, потім, запоров різьбу, далі довго й нудно відкручував гайку доки її також не запрорв, потім наварив вал і токар мені нарізав там нову різьбу і виточив нову гайку. На валу я профрезував пази під ключ після чого вал був підготовлений.

Рис.3 Робочий вал.

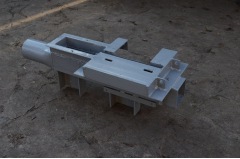

Спочатку я хотів написати статтю і показати в ній весь процес створення станка, але "щось пішло не так", тому ось вам декілька фотографій станка в процесі створення, решту ви можете подивитися в фотоальбомі https://goo.gl/photos/uu8PSY8XmRx6Q1Fc6, а в статті я покажу вже завершину конструкцію яка пройшла випробування часом.

|

|

|

|

Рис.4-Рис.7 Станок в процесі виготовлення.

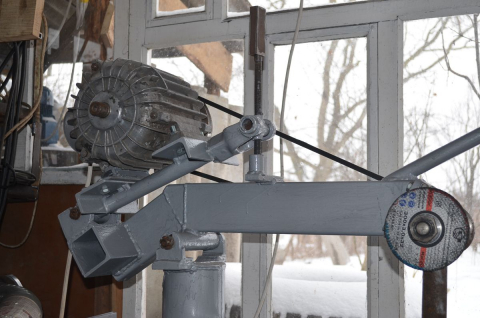

Я зварив раму, з верху до неї кріпиться маятник, а знизу стіл. В задній частині маятника розміщений електродвигун на своєму маятниковому механізмі натяжки ремня, а в передній - робочий вал на двох підшипникових вузлах. На валу з лівого боку встановлюється абразивний круг, діаметр і конструкція прижимних шайб передбачає можливість встановлення кругів з внутрішнім діаметром як 22 мм так і 32мм. З правого боку на вал напресований ведомий шків, він має дві дорожки. Ведучий шків напресований на вал електродвигуна. Діаметри шківів клинопасової передачі розраховані так, щоб на першій швидкості оберти круга відповідали максимально допустимій лінійній швидкісті різання для діска 300 мм (80 м/с), а на другій швидкості оберти відповідали максимально допустимій лінійній швидкісті різання для діска 230 мм (80 м/с) і при перекиданні ремня з однієї швидкості на ішу його натяжка лишалася однаковою.

Рис.8 Рама.

Маятник обертається на осі з гольчатими підшипниками, цей вузол колись використровувався на якомусь сільськогосподарському механізмі. Конструкція маятника забезпечує легке і швидке його встановлення на раму. Центр маси маятника виставлений по середині, при підніманні маятник піднімається в гору і тримається там сам, а при опусканні нище середини опускається, цим самим забезпечує комфортний різ, адже давити при цьому на важіль не обовязково.

|

|

Рис.9-Рис.10 Маятник.

На маятнику розміщується механізм кріплення електродвигуна, він обертається на шарнірі і так само легко знімається і встановлюється як і маятник. Натяжка паса проводиться закручуванням гвинта, регулювання здійснюється у великому діапазоні, що дозволяє при необхідності використовувати паси різної довжини. Натяжка проводиться просто й легко, тому переключення швидкостей не викликає ніяких труднощів. Потужність електродвгуна 4 Квт її вистачає для різання не дуже великих суцільнометалевих заготовок.

Рис.11 Механізм кріплення електродвигуна.

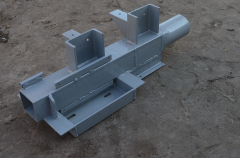

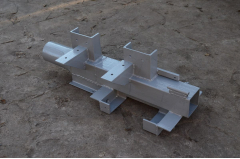

Стіл відрізного станка зроблений з квадратної труби з переходом в круглу. В квадратній трубі зроблена прорізь в яку входить абразивний круг. Зверху до квадратної труби приварена площадка з швеллерів яка і утворює робочу поверхню стола. Нище в статті я більш детально розгляну чим зумовлена іменно така конструкція столу.

|

|

|

|

|

|

|

|

Рис.12-Рис.19 Стіл зі всіх ракурсів.

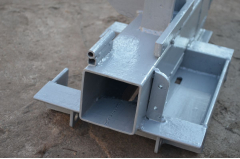

Оскільки основна задумка станка це максимально комфортна робота, з максимальним відведенням продуктів різання, то я вирішив як можна дуще обшити робочий абразивний круг захисним кожухом, але процес заміни кругів при цьому не повинен викликати складності і дискомфорта, все повинно відбуватися легко і по можливості без використання додаткового інструмента. Після проектування і роздумів я спроектував і зробив захисний кожух, він складається з двох частин, одна - прийомний патрубок, кріпиться до столу на двох болтах, а інша - основний кожух, закріплена на шарнірі і прижимається до прийомного патрубка швидкозажимним механізмом. При заміні круга основний кожух відводиться на перед і відкривається доступ до абразивного круга. При бажанні основний кожух можна зняти без застосування інструменту, просто витягнувши вісь шарніра. Взагалі то прийомний патрубок я зробив зйомним для того, щоб його можна було зняти і очистити від налипших на нього металевих частинок, але як показала практика коржик налипших частинок легко відчищається без його знімання. Тому цей патрубок можна було вбудувати в стіл станка.

Рис.20 Прийомний патрубок.

На основному кожусі зроблена прорізь, в якій ходить робочий вал, його рух обмежується упором у вигляді куска труби.

|

|

Рис.21-Рис.22 Захисний кожух.

Для забезпечення швидкої та комфортної заміни абразивного круга, я розробив швидкозажимний механізм кріплення захисного кожуха. Відкривання кожуха відбувається без застосування інструментів.

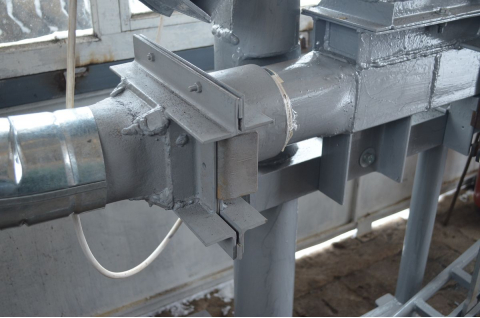

Рис.23 Швидкозажимний механізм.

Як я вже писав вище, станок я робив, а потім виявляв недоліки і вносив в його конструкцію певні зміни. Для того, щоб вам була зрозуміла логіка моїх дій я вставлю фотографію проміжної стадії станка, яка не пройшла випробувань і була вдосконалена.

Рис.24 Станок на випробуваннях.

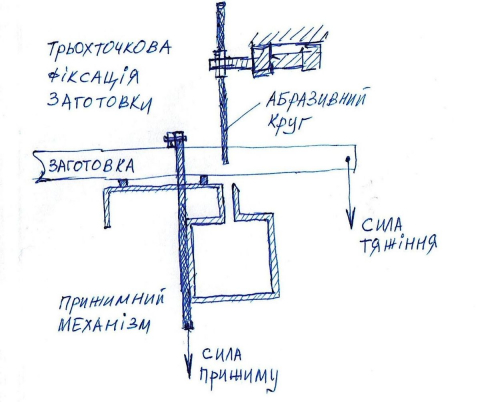

Після ряду випробувань і декількох серйозних заклинювань з вириванням шматка абоазивного круга я зрозумів, що частина заготовки яку ми відрізаємо повинна вільно висіти у повітрі, вона не повинна прижиматися до столу, бо під час різання заготовка може закусити диск, а при високих обертах і потужності в 4 КВт це серйозний удар і цього допускати не потрібно. Тому я трошки переробив стіл, вирізавши з нього частину правого швеллера. Тепер відрізна частина заготовки вільно висіла в повітрі і як показали випробування закусування диска не було.

Рис.25. Ескіз кріплення заготовки.

Також, щоб заготовка не закусила диск її треба міцно тримати при різанні, як правило на багатьох станках для цього ставлять своєрідні гвинтові тиски в які зажимаютьзаготовку, а потім проводять процес різання. Мене така конструкція не задовольняла, адже процес притискання займає багато лишнього часу і сил. Туму в К.Б. Плуг був розроблений педальнй механізм притискання заготовки рамкового типу. Конструкція механізма це прижимна рамка яка рухається вертикально в направляючій конструкції. Рамку в дію приводить ножна педаль через тягу. Я випробував, що я відносно легко можу придавити однією ногою силою в 30 кг*с, а при бажанні я можу перенести на одну ногу практично всю свою масу, але щоб процес притискання не викликав великиких зусиль і дискомфорта я використав ефект важеля і збільшив довжину педалі, цим самим збільшив силу притискання в 2 рази. Для того, щоб прижимна рамка сама піднімалася в гору, я причепив противагу на протилежну сторону педалі, спроба використання пружини для цього мене не задовольнила. Випробування закінченого прижимного механізма показали його високу ефективність.

Рис.26 Конструкція прижимної педалі.

Не дивлячись на те, що прижимний механізм розроблявся не паралельно зі всім станком він гарно вписався в конструкцію станка, і дивлячись на нього збоку виникло враження ніби так все задумувалося з самого початку.

Рис.27 Конструкція прижимного механізма.

Щоб відрізані кусочки заготовки не падали додолу справа до столу я прикріпив прийомний лоток. Його я зробив у вигляді дитячої горки, відрізані кусочки зсуваються всі в одну купку, звідки я легко, лишній раз не нагинаючись, беру їх кліщами.

Рис.28 Прийомний лоток.

При відкриванні захисного кожуха хід маятника збільшується. Захисний кожух, при необхідності легко знімається, хоча він і так не заважає заміні абразивного круга.

|

|

Рис.29-Рис.30. Захисний кожух у відкритому стані.

Основна особливість цього станка це можливість відведення продуктів різання. Станок підключений до системи зачисного циклонного поста: http://kb-plug.pp.ua/rozrobky/meh-obrobka/ciklon_post Для того, щоб тиск повітря не падав коли задіяний зачисний пост я зробив можливість відсікання відрізного станка шиберною заслінкою. Коли станок не працює заслінка закрита, коли станок працює заслінка шибера відкрита, а лійка зачисного поста закрита кришкою.

Рис.31 Шиберна заслінка.

Після випробувань і усунення виявлених недоліків я отримав чудовий відрізний станок, звісна річ він спроектований для вузьких робіт і це потрібно розуміти, адже якщо вам потрібно різати довгі труби на ворота і різати їх треба точно під певним кутом то вам потрібна інша конструкція станка.

Рис.32 Станок в зборі.

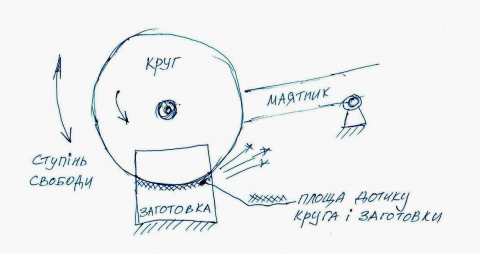

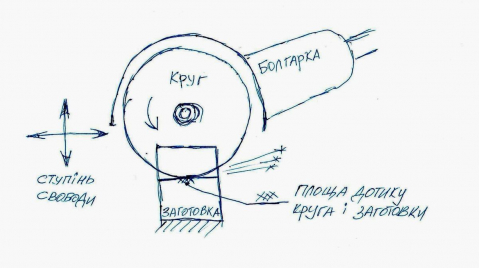

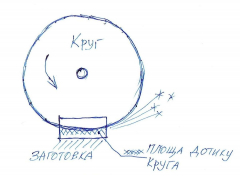

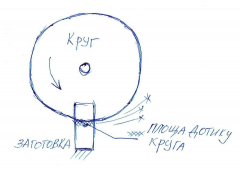

Різати на цьому станку значно легше ніж різати болгаркою і невеличкі прутки шаткуються наче капуста, але є й моменти в яких цей станок поступається болгарці. Справа в тому, що якщо ми ріжемо болгаркою велику залізяку то ми постійно рухаємо кругом вздовж прорізаного паза, таким чином площа дотику активної частини круга з металом мала, ми ріжемо умовно однією точкою, при цьому круг легко вигризає і викидає частинки металу. На станку ж круг врізається в заготовку по всій велечині заготовки лінія дотику круга достатньо велика, частинки металу при цьому виводяться погано, вони наче влипають всередині в паз, заготовка при цьому починає грітися, круг також сильно нагрівається і зв'язка втрачає свої властивості і абразив посилено висипається. Тому заготовки на станку ефективніше розміщати так щоб лінія дотику заготовки і круга була як найменшою, у випадку пластин їх треба різати поставивши вертикально.

Рис.33 Схема різання відрізним станком.

Рис.34 Схема різання болгаркою.

З ескізів видно, що в вертикально поставленій заготовці лінія дотику круга з металом значно менша за варіант з горизонтальним розміщенням заготовки. При вертикальному розміщенню заготовки різання відбувається швидше, тому, що частинки металу краще виводяться з прорізаного пазу, навантаження при цьому на круг менше, також менший нагрів заготовки і круга.

|

|

Більш детальо конструкцію можна розгледіти на фотографіях в фотоальбомі: https://goo.gl/photos/uu8PSY8XmRx6Q1Fc6 також подивіться кіно:

Висновок: для мосової не дуже точної нарізки невеликих заготовок станок вийшов дуже вдалим, вильот іскр і запаха при різанні є, але їх кількість не критична. Двохрядні шківи і продуманий механізм натяжки паса дозволяє швидко та без труднощів змінювати частоту обертів робочого круга. Прижимний механізм дозволяє швидко закріпляти заготовку, а продумана конструкція кожуха швидко замінювати зношений абразивний круг. Конструкція станка перевірена і обкатана, рекомендую до повторення.

Статті Блога ЗберегтиСкасувати