Плоскошліфувальний станок

3 жовтня 2015 р.

Ця стаття писалася достатньо довго, воно б то все було б і нічого якби я все робив іменно так як буде описано в цій статті. Та робилося воно вcе зовсім не так і те, що ви тут прочитаєте це невеличка частина роботи яка змогла вистояти перед випробуванням часом та здоровим глуздом. Адже первоначально плоскошліф задумувався зовсім не таким і все здавалося бездоганним доки не впиралося в одну маленьку дрібничку яка перекреслювала всю конструкцію. Це все було схоже на те як розглядаючи книжку фізика за 6 клас я придумовував вічний двигун, а потім помічавши якусь маленьку деталь я розумів що все не так як я думав. Так от вся дурна робота згорталася в рядно і виносилася за третю канаву, лишалося тільки сильне, все слабе помирало. Цю статтю умовно можна розділити на дві частини, в першій частині я покажу процес створення станка, а в другій я просто покажу станок подетально і процес його зборки. Оскільки в станку деякі вузли перероблялися то фотографувати весь процес я не став, бо це важко тому перша частина буде неповною, але в цілому в статті буде повністю розкрита конструкція станка.

Далі йтимуть фотографії з поясненнями.

Рамою плоскошліфа виступатиме труба 180 мм в діаметрі, що була колись знайдена при правлінні царя Гороха, коли ще чермет не мав ніякої цінності.

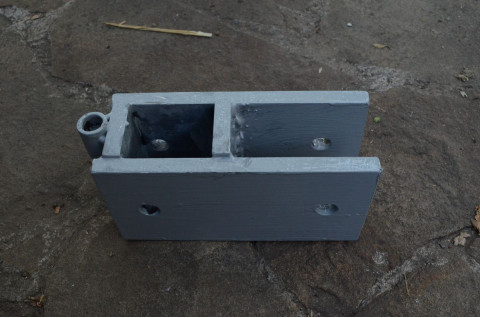

Рис.1 Елемент майбутньої рами плоскошліфа.

Та рама це не просто труба, це конструкція зварена з декількох елементів цієї труби. Я відрізав болгаркою потрібні частини труби підогнав їх під потрібні розміри і зварив до купи.

Рис.2,Рис.3 Заготовки рами.

До рами якось потрібно було закріпити бокові кріплення направляючих і я вирішив вварити в трубу площадки до яких вони й кріпитимуться. Самі площадки я зварив з кусків залізяк і фрезернув їх на фрезерніку.

Рис.4,Рис.5 Площадки рами.

В рамі вирізав вирізи в які вставив і обварив оті самі площадки.

Рис.6,Рис.7 Вирізи в трубі для вварювання площадок.

Вертикальний ход круга в моєму плоскошліфі повинен відбуватися за рахунок руху коромисла, а для коромисла потрібен шарнір, цим шарніром і стала ступиця від якоїсь сільськогосподарської техніки. Ступиця це дуже гарна штука і з неї можна проектувати багато гарних речей. Основною особливістю ступиці є наявність в ній конусних роликових підшипників, що дає можливість вибирати люфти, але іменно в цій ступиці, на мій великий подив використовувалися звичайні кулькові підшипники, про що я взнав вже після того як зібрав все в купу й спрбував шліфувати. Ступицю я замінив на іншу вже з роликовими підшипниками. Такщо будьте уважні в невідповідальних сільськогосподарських механізмах в ступицях можуть бути звичайні не піджимні кулькові підшипники.

Рис.8 Ступиця.

Щоб закріпити коромисло в якості якого використовується труба, до ступиці, я приварив до цього самого коромисла огризок труби достатнього діаметра, і вставивши в неї ступицю із надітими на шпильки спеціальними шайбами приварив ці самі шайби до того огризка труби не маленького діаметра, а потім приварив це все до труби-коромисла.

Рис.9,Рис.12 Проектування коромисла.

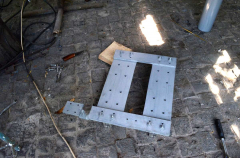

В ідеалі на своєму плоскошліфовальному станку я повинен мати змогу шліфонути наковальню. Наковальня не маленька тому вертикальний ход повинен бути не меншим за 300 мм. Забезпечити такий ход з однієї точки закріплення ступеці важко, адже шліфувальний круг розміщуватиметься посередині важеля, і щоб підняти його на 300 мм край важеля треба підняти на 600 мм., а це дуже багато. Тому я вирішив зробити конструкцію яка б дала можливість забезпечити змінювати точку кріплення шарніра важеля по висоті. Простими словами я взяв пластіну достатньої товщини і насвердлив в ній отворів з різьбами до який кріпитимиться ступиця. Цю пластіну підстикував до вертикального елемента рами і зварив все в купу.

Рис.13,Рис.16 Проектування рами

До коромисла приварив площадку для кріплення підшипникового вузола. Сам підшипниковий вузол взятий з якоїсь с.г. техніки, вал прийшлося замовляти токарю новий. Зібрав все до кути.

Рис.17 Проектування рами .

Зворотня сторона коромисла повинна кріпитися до рами через механізм вертикальної подачі. Оскільки коромисло буде рухомим то до механізма подачі воно повинно кріпитися через шарніри. Шарнірами виступають ступиці від Москвича, їх я купив на черметі по 20 грн за штуку.

Рис.18 Ступиці від Москвича.

Ступиці, тим місцем, куди кріпилися колеса, тепер кріпитимуться до рами. Мені прийшлося зробити відповідні флянці і приварити їх до труб.

Рис.19,Рис.20 Флянці ля кріплення ступиць.

Сам елемент рами, куди кріпиться ступиця коромисла, винесений в сторону таким чином, щоб на стіл можна було кріпити довгу заготовку і їй нічого не заважало. Так само винесений механізм вертикальної подачі. Вертикальна подача винесена поблище до оператора щоб було зручно управляти гвинтом подачі.

Рис.21 Обкатка станка.

Деталь на столі плоскошліфувального станка потрібно гарно закріпляти, бо вона від круга літатиме немов птахи у вирій і це дуже небезпечно бо вона може неслабо травмувати. Якщо деталь габаритна, то її можша зажимати в тиски, але, що робити якщо деталь плоска і в тиски її затискати незручно? Людство знайшло вихід і винайшло магнітну плиту. Магнітна плита це така залізяка яка може примагнічувати до себе заготовки. Існують 2 основні типи магнітних плит це механічна і електромагнітна, в інепланетян можуть бути ще якісь, але до нас вони покищо не дійшли. Електромагнітна плита це магнітопровод з намотаними на ньому обмотками, при пропусканні електричного струму через ці обмотки виникає магнітне поле і воно примагнічує наші деталі. Сам я небачив, але читав, що до такої плити ще треба хитрий силовий блок, який зможе при відключенні розмагнічувати деталі, така плита недешева. Другий тип плити - механічний.

Рис.21. Магнітна плита в розібраному стані.

Привод

Після того як всі основні механізми станка були зібрані він проходив експериментальну обкатку з ручним приводом магнітної плити. Але тягати магнітну плиту туди-сюди весело лише по первах, а потім це стає нудно, незручно і фізично важко. Робити станок без механічного привода я незбирався, але який саме зробити привод я незнав, варіантів було море і багато з них я розглядав і навіть розраховував параметри швидкості і потрібного крутного моменту і я вже навіть ось-ось приступав до їх фізичної реалізації, але всі вони впералися в якусь маленьку дрібницю, яка перекреслювала всю попередню задумку. Опишу основні задумки:

Електричний двигун

Електричний двигун це той механізм вал якого обертається під дією електричного струму. У кроковому електродвигуні вал не крутиться, а при прикладанні струму в певновизначеному порядку до обмоток провертається на певний кут. Тому обертання вала супроводжується вібраціями, чим більша швидкість провертання вала тим менші вібрації і тим менший момент на валу. Посуті кроковий електродвигун працює як декілька електромагнітів, що постійно смикають за вал. Також кроковий ел.двигун може гальмувати вал і утримувати його в нерухомуму стані.

Драйвер крокового двигуна

Для того щоб заставити ротор крокового двигуна обертатися, до його обмоток постійно, у визначеному порядку, потрібно прикладати напругу, причому постійно змінюючи її полярність. Вал крокового двигуна сам по собі не буде обертатися, якщо через його обмотки просто пропустити струм, тобто цей струм постійно треба комутувати в правильній послідовності. Драйвер крокового двигуна якраз і є тим розумним приладом який включає обмотки двигуна в правильному порядку, він служить для силової їх комутації. Але драйвер він хоч розумний, але всеж таки ним треба управляти, як правило в сучасних драйверів є 3 сигнали управління сигнал імпульсу на один крок двигуна, сигнал прямого чи зворотнього ходу (реверс), сигнал дозволу на пуск, всі ц і сигнали драйвер отримує ззовні.

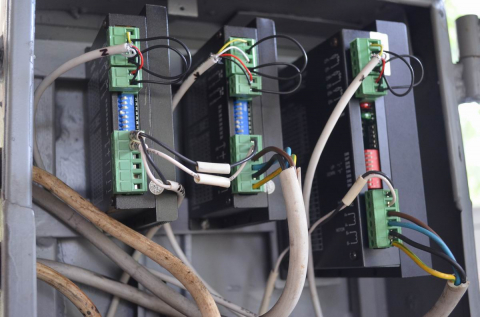

Рис.21. Драйвера крокових двигунів.

Контроллер

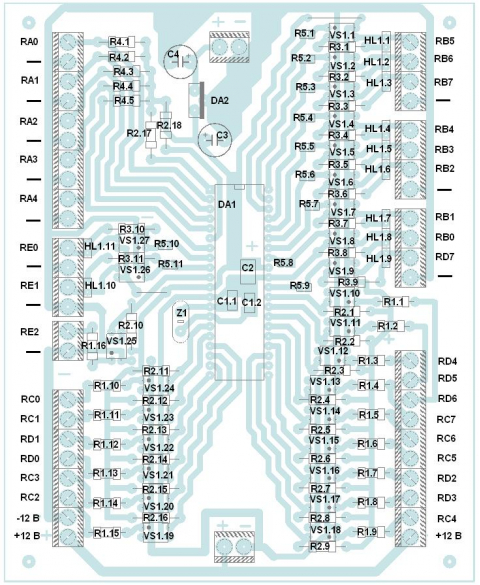

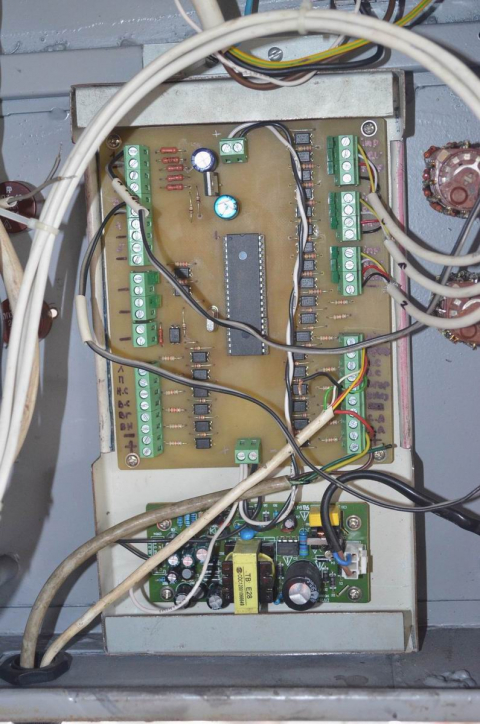

Контроллер це той прилад який посилає сигнали управління драйверу. В контроллера є входи і виходи, на входи підключаються кнопки управління, джойстик, індуктивні датчики і змінні резистори, а до виходів підключаються у нашому випадку драйвера. Контроллер я спроектував на базі мікроконтроллера PIC16F887.Сам по собі контроллер нічого робити не буде, для того щоб контроллер почав працювати в нього потрібно записати алгоритм, по якому він повинен працювати, цей алгоритм називається прошивкою. Для різних контроллерів є різні мови програмування, я порився в інтернеті і знайшов просту мову програмування дла PIC-контроллерів це мова PIC BASIC. Оскільки я вже був трошки знайомий з мовою програмування BASIC то освоїти PIC BASIC для мене було не дуже складно, хоча освоїти це дуже громко сказано, правильніше буде сказати не освоїти, а по готових прикладах написати прошивку таку, яка б задовільняла поставленим вимогам.

Рис.1, Розводка плати контроллера.

Рис.1, Плата контроллера.

Таблиця 1. Перелік радіодеталей.

| П.№ | позначення | найменування | модель/номінал | кількість, шт. |

| 1 | DA1 | мікроконтроллер | PIC16F887 | 1 |

| 2 | DA2 | стабілізатор напруги | КР142ЕН5А | 1 |

| 3 | C1 | конденсатор | 2 | |

| 4 | С2 | конденсатор | 1 | |

| 5 | С3 | конденсатор електролітичний | 1 | |

| 6 | С4 | конденсатор електролітичний | 1 | |

| 7 | Z1 | кварцовий резонатор | 1 | |

| 8 | HL1 | світлодіод | RL60-YG113_152 | 11 |

| 9 | VS1 | оптопара | PC817A | 27 |

| 10 | R1 | резистор | 1200 Ом | 16 |

| 11 | R2 | резистор | 1 КОм | 18 |

| 12 | R3 | резистор | 250 Ом | 11 |

| 13 | R4 | резистор | 15 КОм | 5 |

| 14 | R5 | резистор | 510 Ом | 11 |

| 15 | . | клемник | DG128-5.0-02P | 23 |

Таблиця 1. Перелік компонентів електроприводів.

| П.№ | найменування | кількість | розмірність |

| 1 | Прецезійний вал KBB W30/H6 | 1 | м |

| 2 | Опора кінцева SK30A | 4 | шт |

| 3 | Підшипник в корпусі закритий SMA30LUU подовжений | 2 | шт |

| 4 | Підшипник в корпусі закритий SMA40GUU | 4 | шт |

| 5 | Прецезійний вал KBB W40/H6 | 2 | м |

| 6 | Кроковий двигун SM86HT156-6204A | 1 | шт |

| 7 | Кроковий двигун 1.89Nm, 1,8°, SM57HT76-2804A | 2 | шт |

| 8 | Драйвер крокового двигуна QJ6060AC | 1 | шт |

| 9 | Драйвер крокового двигуна | 2 | шт |

| 10 | Замкнутий ремінь HTD 1696-8M-20 | 1 | шт |

| 11 | Монтажна плита 30HTD 8M | 1 | шт |

| 12 | Зубчате колесо 30-8M-Z24 | 1 | шт |

| 13 | Шків ТВ HTD 8 M Z=024/30 під конічну втулку 1108 | 1 | шт |

| 14 | Конічна втулка 1108 Ø16 | 1 | шт |

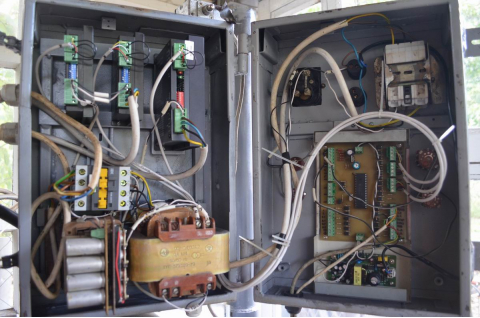

Всю електроніку я запхав в щит управління. Тут розмістилися драйвера їх блоки живлення, контроллер, а також силова електрика асинхронного ел. двигуна.

Рис.1 Щит управління плоскошліфувальним станком.

Після того як плоскошліфувальний станок пройшов випробування, а ці випробування тривали майже 2 роки, я повністю його розібрав, почистив обробив перетворювачем іржі, погрунтував і пофарбував. Далі по тексту я розміщую фотографії основних вузлів станка і даю невеличкі коментарі.

Основним елементом станка є рама, на неї кріпляться механізми подач і всі остальні деталі.

Рис.1. Рама.

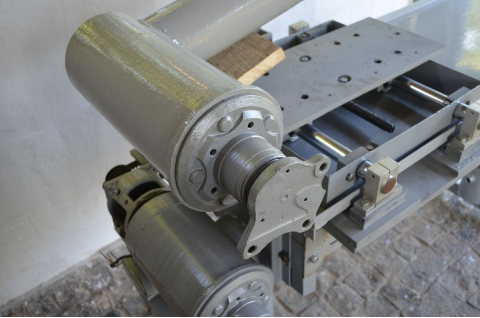

Повздовжє переміщення в станку забезпечується за рахунок руху лінійних підшипників по направляючих валах. Для закріблення направляючих валів на рамі я застосовую бокові опори. В ці опори вставляються вали і зажимаються, а самі опори кріпляться болтами до рами.

Рис.1. Опори направляючих валів повздовжньої подачі.

Сам направляючий вал це такий стальний прут виготовлений з підшипникової сталі. Сам вал термооброблений, по опису поверхня його загартована, а серцевина сира. Поверхня вала дуже точно оброблена і дзеркально відполірована. Діаметр вала 40 мм, довжина 1 м. кількість 2 шт.

Рис.1. Направляючий вал повздовжньої подачі.

По направляючих валах їздять лінійні підшипники, їх 4 штуки, по 2 на кожен вал. Внутрішній діаметр лінійних підшипників 40 мм.

Рис.1. Лінійні підшипники повздовжньої подачі.

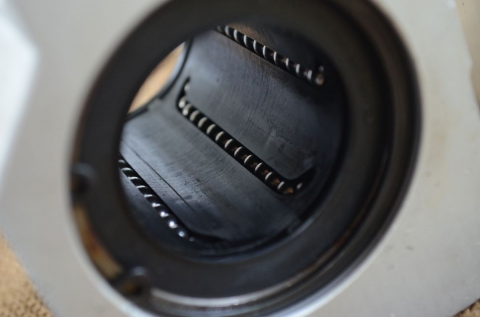

Суть лінійного підшипника це кульки які катаються по замкнутому каналу. Однією стороною кулька котиться по направляючому валу, а іншою по калу обойми лінійного підшипника.

Рис.1. Лінійний підшипник, вигляд зсередини.

Направляючі вали вставляються в бокову опору, на них надіваються лінійні підшипники, по два на кожен, а зверху надівається друга бокова опора. Можна звичайно збирати конструкцію горизонтально на землі, але мені здалося що вертикально збирати буде легше. Вали в опорах кріпляться за допомогою болтів що стягують хомути.

Рис.1. Повздовжня подача в зборі.

Направляючі вали і лінійні підшипники виготовлені дуже точно, щоб вони довго працювали потрібно забезпечити 2 вимоги.

1) Зібрати конструкцію так щоб не було ніяких перекосів, щов все легко рухалося і ніде нічого не підклинювало.

2) Захистити направляючя і лінійні підшипники від попадання в них пилу, абазивної крихти, води і т.д.

Насправді захистити підшипники складно, шити різного роду гармошки не вихід бо швидкість переміщення висока і циклів переміщення дуже багато. Було прийняте рішення захистити направляючі вали і лінійні підшипники захисними кожухами. Я зварив такі собі ночви для цих цілей. Цей кожух захищає механіку лінійного переміщення знизу.

Рис.1. Нижній захисний кожух повздовжньої подачі.

Від змащування валів і підшипників маслом я відмовився, бо до нього буде прилипати пил, що прискорить зношування валів. Механізм повздовжньої подачі вкладається в звхисний кожух і кріпиться на рамі.

Рис.1. Повздовжня подача на рамі.

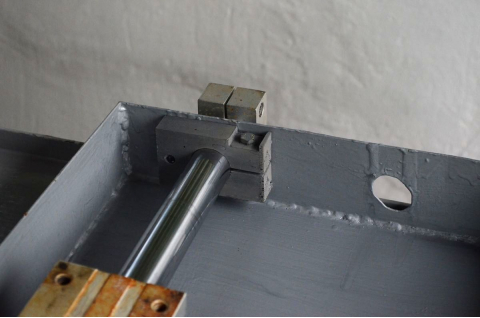

Бокові опори прикручуються до рами болтами М10.

Рис.1. Кріплення опор направляючих валів.

Лінійні підшипники переміщюються по валах і забезпечують повздовжнє лінійне переміщення. Але для мого мтанка цього недостатньо, мені требі і поперечне переміщення. Вали поперечного переміщення кріпляться до бокових опор, а ті в свою чергу закріплені на столі повздовжньої подачі. Сам стіл повздовжньої подачі кріпиться до лінійних підшипників повздовжньої подачі. Цей стіл деталь відповідальна, він повинен мати гарну паралельність, тобто він не повинен бути скрученим, адже в такому разі лінійні підшипники перекошуватиме вони будуть туго рухатися і швидко зношуться. Виготовлення цього столу мені далось не легко, це його друга версія. Перша ж версія являла собою просто квадратну пластину сталі HARDOX, але той хардокс був трошки скручений і всі мої спрби притерти вручну на виликому кругу не увінчалися успіхом. Вкінці кінців я переробив конструкцію столу і зробив його зборним з 4 пластин які на цьому ж станку я й шліфував.

|

|

Рис.1. Стіл повздовжньої подачі.

Сам стіл прикручується до лінійних підшипників повздовжньої подачі, а до нього прикручуються бокові опори валів поперечної подачі.

Рис.1. Стіл повздовжньої подачі закріплений на лінійних підшипниках.

Механізм повздовжнього переміщення зверху від потрапляння пилу захищається верхнім захисним кожухом.

Рис.1. Верхній захисний кожух повздовжньої подачі.

Сам кожух кріпиться до кронштейнів, що прикручуються до бокових опор повздовжньої подачі.

Рис.1. Кріплення верхнього захисного кожуха повздовжньої подачі.

Висота кріплення кронштейнів регулюються.і

Рис.1. Кріплення кожуха прикручене до бокових опор.

Верхній захист прикручується до кронштейнів болтами М6.

Рис.1. Повздовжня подача в зборі на рамі.

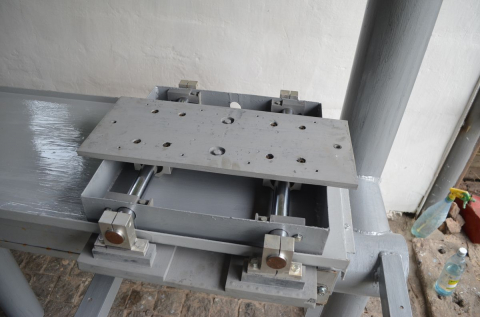

Поперечна подача складається з 2 направляючих валів діаметром 30 мм і довжиною 500мм і 2 здвоєних лінійних підшипників. Механізм поперечного переміщення від потрапляння пилу знизу захищає нижній захисний кожух поперечної подачі.

Рис.1. Нижній захисний кожух поперечної подачі.

Захисний кожух кріпиться на направляючих валах через спеціальні хомути.

Рис.1. Кріплення кожуха захисту поперечної подачі.

Хомути надіваються на направляючий вал і зажимаються, а до них прикручуюється захисний кожух.

Рис.1. Кожух прикріплено ло направляючих валів.

Нижній кожух поперечної подачі рухається над верхнім кожухом повздовжньої подачі. Кріплення цих кожухів дають змогу регулювати величину цього зазору.

Рис.1. Поперечна подача.

До підшипників поперечної подачі зверху кріпиться стіл поперечної подачі. До столу прикручена гайка електропривода поперечної подачі.

|

|

Рис.1. Стіл поперечної подачі.

Стіл кріпиться болтами в потай, поверхня столу повинна бути рівною, адже на ній розміщуватиметься магнітна плита.

Рис.1. Поперечна подача в зборі.

Електропривод поперечної подачі.

На перших порах магнітну плиту я тягав вручну, але це заняття зовсім не легке, тому механізми лінійного переміщення були оснащені електроприводами.

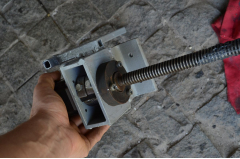

Поперечна подача рухається за допомогою механізма гвинт-гайка. Гвинт розміщений в підшипниковому вузлі що закріплений на рамі електропривода. Гвинт в рух приводиться кроковим електродвигунам що зєднаний з гвинтом через муфту з еластичними вставками.

Рис.1. Електропривод поперечної подачі по кусочках.

Оскільки мотор електропривода рухається разом із столом повздовжньої подачі то підвод кабеля до нього виконується через спеціальну трубу, яка утримує кабель і запобігає потрапляння його в механізм повздовжньої подачі.

|

|

|

|

Рис.1. Електропривод поперечної подачі в зборі.

Гвинт електропривода вкручується в гайку, а сам електропривод прикручується до столу повздовжньої подачі. Я майже день програвся з цим електроприводом, в мене ніяк не виходило його рівно виставити, щоб гвинт легко крутився в гайкі по всі довжині. Але потім я підібрав прокладки і прикрутив електропривод до столу через них, все стало крутитися легко й не вимушено, воно й досі так крутиться. Сам по собі моторчик не дуже сильний, його можна втримати пальцями, але через гвинт він крутить шо дурний, втримати стіл руками в мене не виходить.

Рис.1. Електропривод поперечної подачі на станку.

Захист від потрапляння пилу в механізм поперечної подачі здійснюється за допомогою верхніх захисних кожухів поперечної подачі.

Рис.1. Верхні захисні кожухи поперечної подачі.

Ці кожухи прикручуються дл столу болтами М6.

Рис.1. Подачі в зборі.

Електропривод повздовжньої подачі.

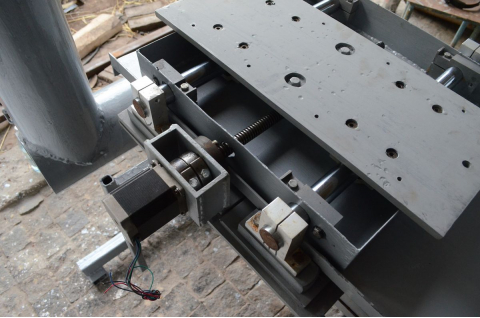

Як ми вже з вами знаємо тягати вручну магнітну плиту не серйозно. З самого початку створення станка я планував робити механічний привод повздовжньо подачі, але чіткої конструкції в голові в мене не було. Однією із основних конструкцій яка стояла в перших рядах черги на створення, була конструкція із великого вертикального коромисла яке повинно було рухатися колінчастим валом і тягати стіл магнітної плити. Інша конструкція це великий шків який розміщений під станком, шків повертає туди сюди колінчастий вал, а шків через троси тягає стіл. Також розглядався гідропривод і ще купа якихось шизоконструкцій. В кінці війни конструкцій приводів повздовжних подач переможцем вийшла конструкція на основі потужного крокового двигуна, правда перша її версія була на велосипедному ланцюгу, але як показала практика така конструкція не забезпечує плавного ходу, при реверсі виникають сильні удари зумовлені люфтами між ланцюгом і приводною зірочкою. Тому ланцюг було замінено на еластичний зубчастий ремінь, а зірочки на зубчасті шківи.

Рис.1. Електропривод повздовжньої подачі по кусочках.

Нагло насаджувати зубчастий шків на вал двигуна не серйозно, адже навіщо лишній раз грузити двигун боковим навантаженням. Я зробив по класичній схемі через проміжний вал і муфту. Півмуфти я виточив на токарнику, вони між собою зєднуються еластичними вставками.

Рис.1. Муфти електропривода.

Зубчасті шківи я купив разом із ремнем, натяжний зубчастий шків був проточений під підшипники, а приводний я купив разом з зажимною конусною втулкою.

|

|

Рис.1. Зубчасті колеса електропривода.

При виборі ел. двигуна я чіпляв динамометр до столу смикав туди-сюди вимірював динамічні сили при реверсних ударах, кінець кінців я вибрав двигун SM57HT76-2804A. Як показали випробування він з поставленими задачами справляється.

Рис.1. Ел двигун електропривода.

При проектуванні пасового привода потрібно враховувати такі моменти:

- ремінь повинен переміщатися паралельно столу в двох площинах;

- ремню потрібен механізм натяжки;

- зубчасті шківи (приводний і натяжний повинні бути соосні, якщо вони будуть не соосні ремінь зїжатиме на бік і його зуби зношуватимуться.

Враховуючи вищеперелічені моменти я вирішив не розміщувати зубчасті шківи на рамі станка, а зробити власну раму електропривода, розмістити всі елементи на ній, а вже потім механізм електропривода состикувати з самим станком.

Рис.1. Рама електропривода.

З однієї сторони рами кріпиться ел. двигун з проміжним валом, вал розміщується в підшипниковому вузлі.

Рис.1. Підшипниковий вузол електропривода.

В іншій стороні рами розміщується механізм натяжного шківа.

Рис.1. Натяжний механізм електропривода.

Ремень натягується за допомогою натяжного гвинта.

Рис.1. Натяжний гвинт електропривода.

Я довгенько підбирав ремінь по параметрах, спочатку я хотів робити на ремені ГРМ автомобіля, але потім відмовився від цієї ідеї звязався з хлопцями з РЕФІТ задав їм вихідні параметри і вони мені розрахували потрібний ремінь, в них я його й купив.

|

|

Рис.1. Зубчастий ремінь.

Я старався робити зручну ремонтнопридатну конструкцію, щоб при необхідності її можна було розібрати.

Рис.1. Ел. двигун на рамі.

Еластичні вставки міняються відносно легко, при випробуваннях шкіряні вставки попрацювали півроку і порвалися, їх я замінив на гумові із підсиленою ниткою.

|

|||

|

|

||

Рис.1. Електропривод повздовжньої подачі в зборі.

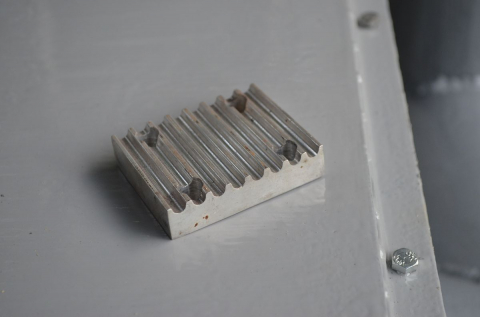

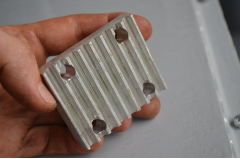

Сила від ремня до стола передається через прижимну плиту - це така алюмінієва пластінка з зубами такого ж профіля як і на ремні.

|

|||

|

|

||

Рис.1. Монтажна плита зубчастого ремня.

Електропривод повздовжньої подачі прикручується до рами болтами. Ремінь прикручується прижимною плитою до рухомого столу.

|

|

Рис.1. Електропривод повздовжньої подачі на станку.

Вертикальна подача реалізована по принципу коромисла. Одна сторона цього коромисла закріплена на поворотному шарнірі, а інша через шарніри прикріплена до механізма гвинт-гайка.

|

|

Рис.1. Коромисло.

Функцію шарнірів у мене виконують ступиці. Ступиця це дуже гарний поворотний механізм, тому що в ступицях використовуються конусні роликові підшипники. Ці підшипники можна піджимати гайкою і повнністю вибирати люфти. Правда не у всі ступиці зібрані на конусних роликових підшипниках, мені попалася одна ступиця на звичайних кулькових підшипниках.

|

|

||

|

|||

Рис.1. Ступиця на рамі.

Ступиця прикручується до рами, а до ступиці на місце колеса прикручується коромисло вертикальної подачі. Ступиця до рами може прикручуватися в різних положеннях. Розміщення ступиці задає мінімальну висоту , між самим нижнім і самим верхнім положенням відстань складає 300 мм.

Рис.1. Ступиця на рамі.

На зворотньому кінці коромисла також розміщується ступиця від автомобіля "Москвич".

Рис.1. Утримуючі ступиці коромисла.

Також одна ступиця кріпиться на самій рамі. До цих ступиць кріпиться механізм вертикальної подачі.

Рис.1. Утримуючі ступиці на станку.

Абразивний круг розміщується по середині коромисла, а отже це означає, що переміщення гайки вертикальної подачі на 1 мм відповідатиме переміщенню круга на 0,5 мм. Механізм вертикального переміщення повинен забезпечувати переміщення круга в достатньо великому діапазоні, адже я проектував станок так щоб на ньому можна було шліфувати наковалбню. Використовувати довгий гвинт механізма вертикального переміщення нераціонально, тому конструкція складається з механізма точного подачі з недовгим гвинтом і механізма грубої подачі.

|

|

Рис.1. Хомутні кріплення вертикальної подачі.

Механізм грубої подачі це два потужних хомута в які затискається потужна товстостінна труба, а на кінці цієї труби закріплено механізм точної подачі.

Рис.1. Недороблений механізм вертикальної подачі.

Гайкою вертикальна подача кріпиться до ступиці коромисла, нижня частина подачі закріплена на рамі хомутами. При необходності хомути послабляються і вручну грубо виставляється потрібна висота абразивного круга, потім хомути затискаються і вже гвинотом абразивний круг підводиться до заготовки.

Рис.1. Механізм вертикальної подачі на станку.

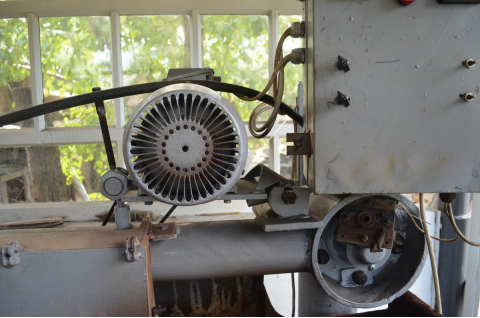

Обертовий момент від ел. двигуна до вала абразивного круга передається через клинопасову передачу. Клинопасова передача це гарна передача, але іноді вона потребує підтяжки паса, і коли вона зроблена непродумано то цей процес перетворюється в муки. Я не хочу лишній раз мучитися, тому стараюся робити продумано, в звязку з цим для кріплення ел. двигуна я застосував конструкцію коромисла з натяжним гвинтом.

Сам механізм я зварив їз залізяк з якоїсь с.г. техніки, гвинт нарізав сам, і отримав гарну конструкцію яка дозволяє легконатягувати пас. Покрутив гвинт в одну сторону - двигун піднявся, пас натігся, покрутив гвин в іншу сторону - двигун опустився, натяжка паса послабилася.

Рис.1. Механізм натяжки паса ел. двигуна.

В ночвах вода стікає через зливну трубу, але оскільки ночви їздять разом із столом то й труба також їздить. Щоб вода не текла під ного я зробив спеціальний зливний жолоб в який стікає вода з ночв, а з жолоба вода вже стікає у ємність де розміщений насос.

Рис.1. Зливний жолоб.

Наша з вами стаття підходить до завершення, ясна річ, що конструкція плоскошліфувального станка вийшла не ідеальною, і в неї, як і у всьому в нашому житті, є і недоліки є і сильні сторони. Найслабшим місцем цього станка є направляючі вали і лінійні підшипники повздовжньої подачі, адже вони працюють на суху і всетаки в них може потрапляти абразивний пил. Також при роботі на малих швидкостях крокові двигуни дають достатньо немалу вібрацію, що зумувлює підвищений шум. Взагалі то в мене накопилося багато роздумів і інформації по плоскошліфувальному станку і тут я виклав тільки ту яка пройшла перевірку. А взагалі станок ще не дороблений і стаття ще не дописана тому по мірі роботи я буду потрошку добавляти інформацію.

Рис.1. Плоскошліфувальний станок в зборі.

Можливо по фотографіях не зовсім все зрозуміло, тому я засняв кіно про конструкцію плоскошліфувального станка. Як то кажуть запасайтеся попкормом, або краще наріжте сала з цибулею, адже кіно трошки затяжне. Вдалого перегляду...