Гідравлічний прес для ковки

10 липня 2011 р.

Саморобний гідравлічний прес для ковки.

Якби я був Кирилом Кожум'якою, або на крайняк якимось Кузьмадем'яном то я не забивав би собі голову муттю. Але так сталося, що природа не наділила мене їхньою силою і не дано мені видавить юшку з каменюки. Але мені дано інше... і те інше я трансформую в силу, хай за мене давлять інші, та не люди - механізми... Я не знаю чи здогадалися ви чи ні, та річ далі піде про гідравлічний прес для гарячої ковки метала.

Невеличкий вступ: мною було з'їдено не мало інфомації, що тою чи іншою мірою стосується саморобного гідравлічного преса. Частину пережованої та більш менш осмисленої інформації я спробував перевірити на практиці та описав свої думки з цього приводу. Стаття призначена для тих людей, котрі відчувають, що їм чогось невистачає в цьому житті, але вони не знають чого саме - уважно придивіться, можливо саморобний гідравлічний прес це саме те чого вам бракує...

Теорія.

На рис. 1 показано анімовану схему роботи гідравлічного преса, червоним кольором показано лінію нагнітання, синім - лінію злива в бак.

Рис.1 Схема роботи гідропреса (gif - анімація).

Робота гідравлічного преса: гідронасос приводиться ел. двигуном, захвачує масло і подає під тиском до гідророзподілювача. В залежності від положення золотника гідророзподілювача масло під тиском подається ,або в надпоршневий об'єм циліндра (опускання штока) підпоршневий канал при цьому відкритий і масло з нього видавлюється в бак, або в підпоршневий (піднімання штока) при цьому відкритий надпоршневий канал. В нейтральному положенні золотніка масло в гідроциліндр не поступає, а перепускається просто в зливну магістраль, канали гідроциліндра при цьому перекриті і масло з нього нікуди не дівається, цим забезпечується ефект тисків в нейтральному положенні золотніка. Коли тиск в магістралі піднімається вище заданого то відкривається запобіжний клапан і перепускає масло з магістралі нагнітання в бак. На зливі встановлюється масляний фільт, що призначений для очистки масла від механічних домішок.

Вибір комплектуючих: Взагалі поле вибору комплектуючих широке, можна вибирать із промислової гідравліки, можна відкрутить якусь деталь від космічного корабля чи якоїсь засекреченої військової техніки, можливо комусь інопланетяни можуть підігнать якусь залізину...Але найбільш доступними і поширеними є залізяки з автотракторної техніки, тому далі річ піде як правило іменно про ці залізяки.

Гідронасос - це механізм який перетворює механічну енергію в енергію рідини під тиском, існує багато типів гідронасосів, але ми зупинемося на шестеренчастому, як на найбільш поширеному та дешевому. Зроблений насос із двох шестерень, механізма ущільнення і корпуса. Маркується насос літерами НШ, що означає насос шестеренчастий, потім стоїть цифра, яка вказує на об'єм в кубічних сантиметрах, що перекачується насосом за один оберт вала, потім стоять ще якісь цифри, букви які вказують на конструктивне виконання. Основні технічні параметри потрібних нам насосів дані в табл. 1.

Таблиця 1. Таблиця специфікації (взято з документацій на насоси Вінницького агрегатного завода).

| Параметри | НШ 6-3 | НШ 10-3 | НШ 14-3 | НШ 16-3 | НШ 25-3 | НШ 32-3 | НШ 50-3 |

| робочий обєм, см³/об | 6,3 | 10 | 13,75 | 15,6 | 24,55 | 31,7 | 49,1 |

| тиск номінальний, МПа | 16 | 16 | 16 | 16 | 16 | 16 | 16 |

| тиск максимальний, МПа | 21 | 21 | 21 | 21 | 21 | 21 | 21 |

| частота обертання мінімальна, об/хв | 498 | 960 | 960 | 960 | 960 | 960 | 960 |

| частота обертання номінальна, об/хв | 3000 | 2400 | 2400 | 2400 | 2400 | 2400 | 2400 |

| частота обертання максимальна, об/хв | 4200 | 3600 | 3600 | 3600 | 3600 | 3600 | 3600 |

| коефіцієнт подачі | 0,9 | 0,92 | 0,92 | 0,92 | 0,92 | 0,94 | 0,94 |

| номінальна подача, л/хв | 16,2 | 22,08 | 30,3 | 34,44 | 54,2 | 71,5 | 110,8 |

| максимальна споживана потужність, кВт | 6,8 | 8,4 | 10,3 | 11,72 | 18,5 | 24 | 35,6 |

| маса, кг | 1,45 | 2,35 | 2,4 | 2,5 | 3,7 | 4,3 | 5,75 |

Гідроциліндр - механізм який перетворює енергію рідини в поступальний рух штока. Зроблений він із поршня, корпуса, штока та механізма ущільнення. Маркуються циліндри як правило літерою Ц, що означає - циліндр, далі йде число, що вказує на внутрішній діаметр циліндра, ну і ще якісь позначення конструктивного виконання. Основні технічні параметри найпоширеніших гідроциліндрів дані в табл. 2

Таблиця 1. Таблиця специфікації.

| Параметри | Ц-55 | Ц-75 | Ц-75 | Ц-90 | Ц-100 | Ц-110 | Ц-125 | Ц-700А |

| діаметр циліндра, мм | 55 | 75 | 75 | 90 | 100 | 110 | 125 | 125 |

| діаметр штока, мм | 30 | 30 | 30 | 30 | 40 | 40 | 50 | 50 |

| ход поршня, мм | 220 | 110 | 200 | 200 | 200 | 250 | 250 | 400 |

| тиск номінальний, МПа | 10 | 10 | 10 | 10 | 10 | 10 | 14 | 10 |

| тиск максимальний, МПа | 14 | 14 | 14 | 14 | 13,5 | 14 | 16 | 14 |

| сила на штоку, КН | 23 | 43 | 43 | 63 | 78 | 95 | 171 | 123 |

| маса, кг | 12,7 | 13,6 | 17,3 | 18,6 | 23,9 | 33 | 46,9 | 52,2 |

| де використовуються: | виносний | Т-25 і мод. | Т-40, МТЗ-50, ЮМЗ-6 і інш. |

рульове управл. МТЗ-50, МТЗ-80 |

виносний | ДТ-75 | Т-150 | трактор К-701 |

Гідророзподілювач - приспрій який розподіляє напрямки потоків рідини, це складний механізм, який складається із точнооброблених золотніків, корпуса, пружинок, резинок і ще кучі непонятних детальок. Ось тут при його виборі у нас є як мінімум 2 шляхи (насправді шляхів значно більше), або використать розподілювач промислової гідравліки, або ж автотракторної. Розподілювачі промислової гідравліки повинні забезпечувати 64 гідравлічну схему і мати умовний прохід 10 (залежно від продуктивності насоса), можна примінять такі розподілювачі: ВММ10.64 з мускульним приводом, ВЕ10.64 з електромагнітним приводом, або їх аналоги. В цьому випадку в гідравлічну схему потрібно ще втулювать запобіжний клапан. Такі розподілювачі дорогуваті, значно дешевшим (десь в 2 раза) є використання автотракторних, зокрема Р80-3/1-44 виробництва "Гідросила" це моноблочний двохзолотніковий розподілювач, що має три положення золотніка без фіксації. В ньому вже вбудовано запобіжний клапан і вн якраз підходить до наших задач.

Масляний фільтр служить для очистки масла від механічних домішок, в деяких фільтрах встановлені перепускні клапани, які відкриваються у випадку сильного засмічення фільтра. Як правило, фільтр встанавлюється на зливній магістралі, це дає перевагу, бо встановлення фільтра на лінії всасування, або нагнітання збільшує опір і зменшує ККД насоса.

Бак - резервуар в якому знаходиться масло, як пише книжка, об'єм бака повинен бути таким, щоб він зміг забезпечити нормальну роботу всієї гідросистеми, також там згадується, що він повинен бути не менший 1/3 від об'ємної хвилинної подачі гідронасоса. Бак рекомендують встановлювать так, щоб рівень поверхні масла був не нище вхідного отвору насоса. Також в середині бака часто робиться перегородка десь на 1/3 висоти бака, яка розділяє потоки масла.

Всі вищезгадані компоненти з'єднуються між собою рукавами високого тиску, або металевими трубками, що здатні витримувати тиск до 20 МПа.

Розрахунок параметрів гідропреса.

Перед гідропресом ми ставимо певні задачі, хочемо, щоб він відповідав певним параметрам, сюди відносяться: сила яку він зможе розвинути, швидкість руху штока, а також нам потрібно знати яку при цьому насос споживатиме потужність і який крутний момент треба прикласти до вала, ці дані потрібні для правильного вибору електродвигуна. Теорія проста: чим більший діаметр циліндра тим більша сила, але менша швидкість штока, швидкість можна збільшити вибравши більш продуктивний насос, але при цьому збільшиться споживана потужність і потрібний більший ел. двигун. Тиск можна вибирать той на який розрахований запобіжний клапан, або номінальний тиск насоса, це порядка 12-14 МПа. Нище приведено калькулятор в якому можна легко розрахувати потрібні нам параметри, задаєм свої значення натискаємо "розрахувати" і знизу отримуємо потрібні нам параметри.

Щоб розраховані дані не виглядали даними взятими з потолка далі буде подана теорія розрахунку основних параметрів гідравлічного преса, для більшої зручності розмірність величин підганяється під ту розмірність, що дається в технічних параметрах обладнання. Основні формули взяті з літератури, що буде подана нище.

Об'єм рідини під поршнем визначається з формули:

де: V - об'єм (мм³), S - площа поверхні поршня (мм²), h - висота піднятого поршня (мм);

поршень круглий, отже площа поршня:

де: D - діаметр поршня (мм);

підставивши (2) в (1) і виразивши h маємо:

прив'язавши формулу (3) до часу маємо:

де: ϑ - швидкість штока (мм/с), Q - швидкість заповнення підпоршневого об'єму (продуктивність (мм³/с);

хвилинна продуктивність шестеренчастого насоса в кубічних сантиметрах визначається з формули:

де: q - об'єм рідини, що перекачується за один оберт (см³), n - частота обертання вала насоса (об/хв);

підставивши (5) в (4) і перевівши для зручності час в секунди, а відстань в сантиметри маємо:

де: ϑ - швидкість руху штока (см/с), D - внутрінній діаметр циліндра (мм), n - частота обертання (об/хв);

сила поршня:

де: P - тиск рідини під поршнем (МПа), S - площа поршня (м²);

оскільки сила вимірюється в Ньютонах, а в техніці часто оперують тонами, то виразимо масовий еквівалент сили:

де: m - маса (кг), g - прискорення вільного падіння (м/с²);

підставивши формулу (8), (2) в формулу (7) і виразивши масовий еквівалент сили в тонах маємо:

де: m - масовий еквівалент сили (т) , P - тиск рідини під поршнем (МПа), g - прискорення вільного падіння (м/с²);

споживана потужність, що йде на привод насоса визначається:

де: N - споживана потужність насосом (кВт), η - ККД для тракторних гідронасосів =0,83...0,85, Q - продуктивність насоса (см³/хв), P - тиск рідини під поршнем (МПа) ;

крутний момент визначається з формули:

де: M - момент (Нм), N - споживана потужність насосом (кВт), n - частота обертання вала насоса (об/хв);

Список використаної літератури:

1.) Кальбус Г.М. Гидропривод и навесные устройства тракторов.- М.: Колос, 1982.-287 с., ил.-( Учебники и учеб. пособия для подгот. с.-х. кадров массовых профессий).

2.) Свешников В.К., Усов А.А. Станочнные гидроприводы Справочик.- 2-е изд, перераб. и доп. - М.: Машиностроение, 1988. - 512с. ил. (Б-ка конструктора)

3.) http://www.hydrosila.com

4.) http://www.vzta.com.ua

От посуті і всі розрахунки. На цьому, теорія закінчена, і щоб все вищенаписане не здалося пустомельством нище буде подана практика.

Практика.

Вихідні дані: гідроциліндр Ц 125.250 (від Т-150), насос НШ-16, асинхронний ел. двигун потужністю 5,5 кВт 1420 об/хв. гідророзподілювач Р80-3/1-44 На цих комплектуючих прес зможе розвинути силу еквівалентну 15 тонам при швидкості штока приблизно 3 см/с.

Всю серйозність своєї задумки я усвідомив тільки тоді коли побачив гідроциліндр від Т-150 - це така здорова, важка залізяка. Гідроциліндр я замовив у м. Мелітополі не новий, але відкапіталений і з гарантією.

Рис.2 Гідроциліндр.

Тепер основною проблемою в цьому ділі було питання: "з чого зробить раму і як закріпить гідроциліндр". Спочатку я думав ліпить раму на основі рельси, але потім вищими силами мені були послані знання про несучу бак-раму, якою покликаний був стати кисневий балон. Як показав інтернет кисневі балони виготовляються із сталі 30ХГСА з товщиною стінки 6,8 мм. Примітивні підрахунки з області опору матеріалів дали втішний результат - балон повинен витримать навантаження. Оскільки прес я вирішив робити с-подібним то тепер основним питанням було питання закріплення гідроциліндра на болонові. В хід пішла нарисна геометрія - перетин тіла з площиною.

Рис.3,Рис.4 Виготовлення шаблонів.

З картонки я зробив лекала і вже по них робив деталі кріплення з кусків стального листа 10 мм товщиною. Прямі лінії різав болгаркою, радіуси засвердлював і зганяв на наждаку.

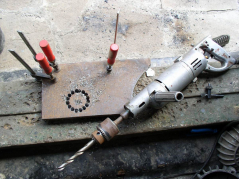

Рис.5,Рис.6 Висвердлювання в металічних елементах кріплення.

Отвір висвердлив і болгаркою з маленьким кругом зняв фаски для подальшої обварки.

Рис.7 Елементи основного кріплення гідроциліндра.

Обварювать я зібрався палець діаметр якого 72 мм.

Рис.8 Палець.

Виставив паралельність пластін і прихватками приварнув їх до пальця.

Рис.9,Рис.10 Зєднання пальця з пластінами кріплення.

Далі йде набір фотографій по яким і без опису зрозуміло що і куди, в якій черговості прихвачувалося.

Рис.11,Рис.14 Процес зєднання елементів конструкції кріплення гідроциліндра.

Остаточно підготовив конструкцію до силового зварювання, після чого все було гарно проварено. В процесі зварки балона треба обовязково тотримуватись техніки безпеки, тому балон з самого початку я повністю заповнив водою. При зварці елементи конструкції можить неслабо коробить і вести тому варить треба не підряд, а по схватках.

Рис.15 Все схвачено.

Тепер гідроциліндр ми можемо закріпити, але оскільки верхя частина його закріплена на шарнірі то і нижню треба кріпить до бойка на шарнірі. Бойок жеж розмістить на повзуні, який буде їздить по направляючій. Направляюча в своєму перерізі матиме Т-подібну форму і своєю основою буде прикріплена до балона, для її виготовлення я взяв пластіну 100 мм шириною, 8 товщиною і 300 довжиною позасвердлював в ній отвори через кожні 5 см і приварив її через них до прута квадратного перерізу.

Рис.16,Рис.19 Використання електрозварювальних заклепок при виготовленні направляючої.

Поверхню пластіни зашліфував.

Рис.20 Поверхня направляючої.

Та направляюча мені здалась слабуватою, тому я понасвердлював отворів, нарізав в них різьбу М8 і болтиками з головками впотай прикрутив зверху ще таку саму пластіну.

Рис.21,Рис.22 Направляюча конструкція.

Для виготовлення повзуна я підготував трошки пластін, торці, ті що будуть торкатися направляючої шліфонув.

Рис.23,Рис.24 Пластіни для повзуна.

Пластінки я просвердлив і стіг болтами М10

Рис.25 Повзун.

Нижню частину упора я взявся робить із залізяки товщиною в 15 мм, що була витягнута з річки. Напевно попередники її там навмисно лишили, знаючи, що в майбутньому, вона знадобиться мені для конструювання гідравлічного преса, за що я їм вдячний. Оскільки нижній упор повинен давати можливість виконувати операції прошивання то його конструкція матиме отвір посередині вздовж упора. Елементи конструкціїї розмітив і вирізав їх болгаркою, після чого вони були приварені до балона.

Рис.26,Рис.27 Елементи конструкції нижнього упору .

Поверхню пластіни зашліфував.

Рис.28 Нижній упор.

Знову повертаємося до повзуна, нижню його частину, та яка давитиме, я вирішив робить із куска двутавра, а бокові із кусків тієї самої підводної залізяки. Але складність тут полягала в тому, як просвердлить отвори під палиць діаметром 46 мм в бокових елементах. Оскільки технологіями такого свердління я не володів то я вирішив використовувати ті технології, якими володів. А володів я технікою розточування отвору на токарному станку. Далі на черметі булв куплена якась залізяка потрібних розмірів і з неї були виточені дві втулки під палець. В бокових елементах повзуна я висвердлив отвори під ці втулки, вставив їх туди та обварив.

Рис.29,Рис.32 Виготовлення бокових елементів повзуна.

Далі виставив нижню частину повзуна, через боковушки та отвір штока продів палиць і все зварив до купи, оскільки при такому зварюванні конструкцію неслабо коробить то витягнуть палиць може бути проблематично, тому витягувати я його вже й не збирався. До речі про палиць, мабуть первоначально в штокові був отвір на 45 мм, але оскільки гідроциліндр беушний то він був розбитий еліпом, райбера на 46 я знайти не зміг тому розширував отвір всіма можливими способами, в тому числі використовував електролізне травлення.

Рис.33 Примірка перед зваркою.

Зібрав всі елементи повзуна і зварив їх до купи.

Рис.34 Повзун.

Тепер в силовій частині майже все було готово, лишилося тільки придумать яким чином подать масло в гідроциліндр. Виявляється гідроциліндри від Т-150 бувають різними, зокрема в них може відрізняться різьба під штуцери, в моєму випадку це М24Х1,5, доречі таку саму різьбу має гідророзподілювач в каналі нагнітання, тому я вирішив використать гідравлічні болти від гідророзподілювача, бо штуцерів у мене таких не було, та і не розумів я як їх можна акуратно втулить. Я знайшов від якогось комбайна ржаві трубки, відрізав від них наконечники і на токарніку зняв лишнє. По скільки в мене, як в анегдоті про депутата концепція дуже швидко змінювалася то я приварював штуцер, потім дивився все мінялося і вже до нього прходилося приварювать інший (див. процес на рис.) Після зварки я закинув штуцери в піч і провів відпал, потім почистив і протравив їх з середини 30% розчином сірчаної кислоти для зняття окалини.

Рис.35,Рис.38 етапи виготовлення штуцерів гідроциліндра.

Підготовлені штуцери прикрутив до гідроциліндра (див. рис.)

Рис.39 Штуцери на гідроциліндрі.

Гідростанція

Конструкція преса постійно видозмінювалася підганяючись то під доступні матеріали то під обмеження в технологіях. Від ідеї використання в якості бака балона я відмовився з певних причин. Я захотів зробить гідростанцію єдиним блоком до якого при необхідності можна причіпить потрібний виконавчий механізм, а конструкція преса з баком в балоні вносить обмеження, робить прес менш мобільним і дуже вузьконаправленим. Тому я розділив гідропрес на два умовних блоки: силовий (показаний вище) і на гідростанцію.

Опис конструкції гідростанції: ел. двигун розміщений вертикально на рамі в верхній її частині. В нижній частині розміщено зварний бак, всередині якого знаходиться гідронасос. Гіронасос закріплено на верхній кришці бака через яку виведені штуцери лінії нагнітання та зливу. Сам бак до верхньої кришки кріпиться на болтах через прокладку чим і забезпечується герметичність. Вали двигуна та насоса звязані муфтою. Гідравлічний розподілювач та масляний фільтр розміщені вертикально на задній стінці гідростанції.

Спочатку був знайдений потрібний двигун, після чого він був перебраний і в ньому були замінені підшипники.

Рис.40 Ел. двигун 5,5 кВт, 1500 об/хв.

Під двигун була зварена рама.

Рис.41,Рис.42 Рама.

Бак повинен розміщуватись під двигуном. Для його виготовлення я знайшов пластіни і зібрав їх в кучу, після чого вони були зварені в паралелепіпед без однієї грані. Та грань, яка не була заварена буде верхньою, нею бак кріпитимиться до верхньої пластіни-кришки.

Рис.43,Рис.44 Пластіни для бака.

Для виготовлення верхньої кришки я взяв кусок стального листа повщиною в 6 мм і ще пару залізячок, що служитимуть кріпленням бака до рами.

Рис.45,Рис.46 Виготовлення верхньої кришки бака.

Висвердлив отвори для насоса та кріплення бака до цієї верхньої кришки.

Рис.47 Верхня кришка бака з отворами.

Верхню кромку бака, ту до якої кріпитимиться кришка, зробив з чотирьох стальних пластін, зваривши з них рамку, насвердливши в ній отворів і нарізавши в них різьби.

Рис.48,Рис.49 Верхня кромка бака.

Рамку прикрутив до кришки, на неї поставив бак і приварив його до рамки.

Рис.50 Верхня кромка бака прикручена до верхньої кришки.

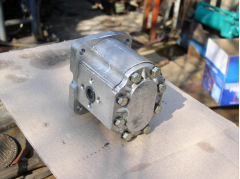

Рис.51,Рис.52 Зовнішній вигляд насоса НШ-16, зроблено в Білорусії.

До верхньої крики через поронітову прокладку прикріпив насос. Для виведення лінії нагнітання з бака використав два прямих флянця насоса НШ-10, їх прикрутив до кришки з різних боків і просведлив отвір. Зігнув трубку і приварив до неї муфти, що були попередньо видраті з негодного рукава високого тиску. На вхід насоса прикрутив флянець з привареною трубкою, для забору масла. Просвердлив отвір і вкрутив штуцер лінії зливу масла в бак, до гайки, якою кріпиться штуцер приварив трубку, щоб вона опускалася на дно бака, це зробив для того щоб масло сильно не пінилось.

Рис.53,Рис.54 Начинка бака взборі.

Верхню кришку до бака прикрутив на прокладкі з товстого картону, доречі кришку та бак попередьо обробив перетворювачем іржі, погрунтував та пофарбував.

Рис.55 Бак взборі.

Тепер потрібно з'єднать вал мотора з валом насоса. На валу гідронасоса нарізані шліци, тому на півмуфті також повинні бути відповідні шліци, випилювать їх вручну діло морочливе та складне, тому я зайнявся пошуком потрібних мені деталей. Як виявилося потрібні мені шліци нарізані на шестерні переключення передач мопеда "Верховина", така сама деталь від "Карпат" не підходить бо там трошки більний діаметр, також є інформація, що такі самі шліци нарізані на валу кардана мотоцикла Урал, але вона не перевірена, від МТ і Касіка не підходить.

Рис.56,Рис.57 Креслення вала і приєднувального флянця насоса (взято з документації на насоси Гідросила).

Торцеві зуби шестерень я зточив під кутом, надів обидві деталі на вал від насоса і зварив їх в кучу.

Рис.58,Рис.61 Виготовлення півмуфти для гідронасоса.

Далі матеріалом для півмуфти послужила зірочка з якоїсь с.г. техніки. Я підрізав на цикулярці зуби, щоб вона змогла вставитись в патрон токарного станка і проточив її ззовні до фіаметра 130 мм, а внутрішній отвір до 32 мм. Зварені шестерні надів на вал насоса, що був зажатий в патроні токарного станка, і проточив деталь до 32 мм. Шліцеву деталь забив в півмуфту і обварив з обох боків. Півмуфту так само надів на вал насоса і проточив торець. Верхній торець півмуфти заварив виточкою, щоб півмуфта впиралася нею у вал насоса. Розмітив чотири отвори, просвердлив і нарізав різьбу М 10.

Рис.62,Рис.67 Виготовлення півмуфти для гідронасоса.

Півмуфта на вал ел. двигуна була виточена професіоналами.

Рис.68 Півмуфта ел. двигуна.

Муфта називається "на шкуратках", з низу показані ці самі шкуратки з куска конвеєрної стрічки, та муфта в зібраному стані.

Рис.69,Рис.70 Шкуратки та муфта в зборі.

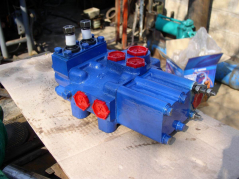

Тепер потрібно закріпить гідравлічний розподілювач та фільтр.

Рис.71,Рис.72 Зовнішній вигляд гідравлічного розподілювача Р80-3/1-44 виробництва "Гідросила".

Фільтр був взятий з якоїсь польської гідравлічної машини.

Рис.73 Фільтр.

Фільтр прийшлося розібрать і почистить, бо він був трохи грязнуватий. Всередині я виявив шайби з пористого матеріалу також я знайшов перепускний клапан, що повинен відкриватися у випадку сильного засмічування фільтра.

Рис.74,Рис.75 Розібраний гідравлічний фільтр.

Розподілювач та фільтр я буду закріплювать на пластіні.

Рис.76 Пластіна.

Підготував перехідну трубку зливу масла з гідророзподілювача в фільтр, в неї ж вварив заливну горловину для заливання масла в бак через фільтр. Також виготовив трубки виходу з гідророзподілювача на гідроциліндр, до них приєднав швидкоз'ємні муфти для можливості від'єднання гідроциліндра без зливання масла. Все це закріпив на пластіні. Також зробив трубку нагнітання з насоса в розподілювач та трубку зливу з фільтра в бак.

Рис.77,Рис.78 Процес збирання задньої стінки гідростанції.

Потім я взяв всі вищепоказані залізячки і закріпив їх на поперелньо пофарбованій рамі. Також прийшлось добавить електричний щиток з магнітним пускачем всередині та кнопками керування ел. двигуном. Після чого гідростанція набула завершеного вигляду.

Рис.79,Рис.80 Гідростанція.

На гідростанцію поставив силову частину, зробив примочку спереду щоб забезпечити більшу стійкість преса, причепив важіль та педаль управління гідророзподілювачем. Гідроциліндр з гідростанцією з'єднав рукавами високого тиску.

Недоліки виявлені при тестових випробуваннях: залить масло через заливну горловину в мене не вийшло, ( я заливав звичайне дізельне масло). Мені прийшлося відкинути трубку нагнітання, вставити в неї лійку і прокручуючи насос в зворотньому напрямку заливать масло. Запустивши гідростанцію нічого страшного несталося, але секунд через 20 після пуску вона почала подавать якісь неправильні звуки, я їх відразу вичислив - це жужав перепускний клапан фільтра. Пропускна спроможність фільтра виявилася малою, мені прийшлося вийнять фільтруючі елементи. Покрутивши гідростанцію декілька хвилин я помітив нагрівання масла і це в холосту. В'язкість дізельного масла виявилася великою, тому я замінив його на спеціальне гідравлічне масло, воно було явно рідшим, але не дивлячись на це фільтр пропускати його все одно не зміг. Більше ніяких явних недоліків по гідростанції я не виявив. Зібравши прес докупи я відразу перевірив швидкість штока - вона повністю відповідала розрахунковій величині ( 3 см/с ). Під час пробної ковки я помітив гуляння балона при максимальному навантаженні, він якби пружинив, мені це не сподобалося і я приварив ребро жорсткості у вигляді пластіни товщиною 15 мм по довжині всього балона з заді. Також були виявлені невеличкі підтікання масла через зварний шов штуцера гідроциліндра.

Далі йдуть фотографії зібраного гідропреса для більш наглядного пояснення конструкції і для особливо допитливих кіно без претендування на пальмову гілку в Каннах.

Рис.81,Рис.86 Гідропрес і його вузли.

Слабі місця: Найслабшим, на мою думку, місцем в пресі є механізм направляючої, при нормальному перекосі болти можить розігнуть, або розірвать, тому силу потрібно спрятмовувати поцентру штока. Також хотілося б більш жорсткішої рами.

Висновок:Наскільки вдалою виявилася конструкція покаже час, але так чи інакше, тепер мені відомий один із способів, як можна зробити саморобний гідравлічний прес для ковки і вам доречі тепер також.

додано 21 квітня 2014 р.

І так, прес пропрацював з липня 2011р. по квітень 2014 р. в хобійному режимі роботи. За цей час експлуатації основними поломками були: незначне підтікання з під важеля гідророзподілювача (було усунуте зміною ущільнення), западання перепускного клапана (усувається дуже швидко, відкрутивши два болтики і поправивши клапан), неоднократне переламування важеля педалі ( як виявилося на важель педалі діють значні сили, тому він і ламався, до того як я наварив на нього купу заліза, а після тоголаматися перестав). І от настав той час, що сила. яку розвиває прес значно зменшилася, а також утворилася тріщина в рамі.

Рис.87. Розібраний гідроциліндр.

Першим я розібрав гідроциліндр, як виявилося відкрутилася гайка, якою прикручений поршень до штока, через, що поршень тиліпався і частково перепускав масло через зазори. Також підносилися ущільнення. Всі ущільнення були замінені на нові з ремкомплекта.

Рис.88,Рис.89. Встановлення ущільнюючих кілець.

Але як виявилося основна проблема була не в гідроциліндрі, а в розподілювачі. Як показали досліди гідравлічний розподілювач нетримав тиск при нагнітанні, манометер показував максимум 80 Атмосфер, хоча повинен був тримати явно більший тиск до 120 Атмосфер. Причиною нетримання тиску є знос буртіка золотніка розподілювача і його корпуса. Оскільки в розподілювачі Р80 2 золотніка, то я переробив конструкцію під інший золотнік.

Рис.90,Рис.93. Елементи модернізації гідропреса.

Тріщину в рамі прийшлося зрізать болгаркою і заварити все полуавтоматом, також для підсилення конструкції я наварив підсилюючі елементи.

Рис.94. Гідропрес.

Плюс до всього виявилося що в баку недостатньо масла, тому прийшлося старе злити, а нове залити. Після всих вищеперелічений операцій гідравлічний прес став знову в ряди борців за світле майбутнє... А щоб ви не думали що все це фотомонтаж ось вам кіно про ремонт гідропреса: