Посилена наварка ріжучої кромки.

9 липня 2015 р.

Моє завдання в цій розповіді просте: зробити дамаський клинок в якого обух буде з м'якшого і бульш контрасного дамаска, а ріжуча кромка буде з твердішого і менш контрасного дамаска, при цьому на РК повинно вийти десь 500 слоїв, а на обух скільки вийде. Можна просто взяти і наварити вже підготовлений пакет з потрібною кількістю слоїв на тіло клинка, тай по всьому, це напоганий варіант, але він вимагає дуже ретельного зварювання і він має одне слабке місце - це зварний шов тіла і РК. Його площа мала, а отже і мала міцність. Я ж хочу наварити пакет РК на пакет тіла і вже в процесі ковки набирати потрібну кількість слоїв, при цьому поперше площа зварного шва збільшиться, подруге міцність зварного шва збільшиться,бо цей самий шов буде проварюватися неодноразово. Це був вступ далі йде проста теорія.

Теорія:

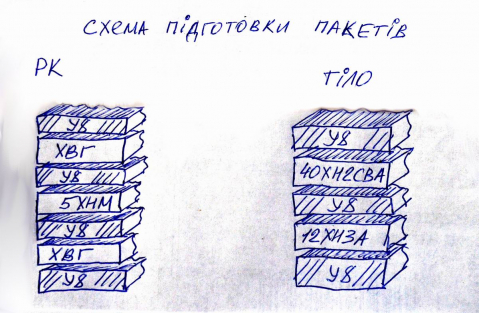

Я підготува два пакета дамаска як показано на Рис.1.

Рис.1 Схема дамаських пакетів.

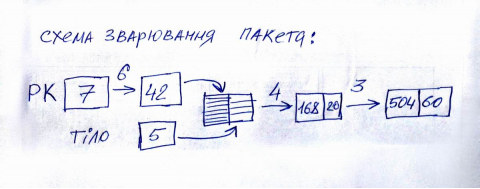

Суть технології в тому, щоб наварити ріжучу кромку на тіло на початку процесу зварювання дамаського пакета і потім просто протягувати пакет в полосу, розрізати і знову складати таким чином, щоб сторона пластини з дамаском який йтиме на РК однієї пластини співпадала з сторонами з дамаском на РК інших пластин. Таким чином ми набиратимемо потрібну нам кількість слоїв одночасно на тілі клинка і на РК.

Рис.2 Технологічна схема зварювання дамаського пакета.

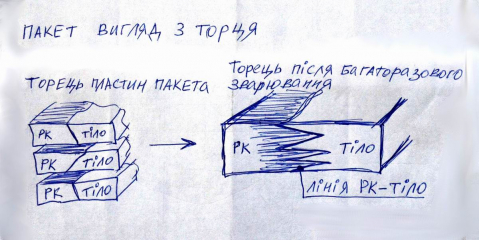

В реальній ковці варити пакети з рівними зварними швами дуже важко. Все постійно кудись пливе, когось кудись постійно тягне, тому з торця пакет з навареною РК матиме вигляд як показано на Рис.3. Після багаторазового зварювання пластин з навареними РК ми отримаємо пластину в якій РК вгризеться своїми пазурями в тіло клинка. Площа такого зварного пазурного шва буде значно більшою за площу прямого шва, а отже і міцність з'єднання буде значно більшою. Також міцність виросте за рахунок багаторазового проварювання зварних швів.

Рис.3 Принципова схема утворення посиленої лінії РК-тіло.

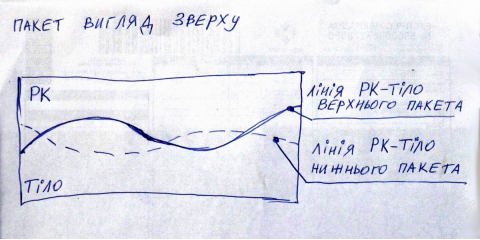

Подібну ситуацію ми також будемо бачити коли подивимося на пакет зверху. Оскільки ідеально рівно прокувати важко то лінія зварки РК-тіло йтиме якось хвилькою. При набиранні слоїв ці хвильки можуть перекривати одна одну утворюючи перев'язки подібні перев'язкам при кладці цегли. Ясна річ я намалював і написав все це ідеалізовано, щоб було краще зрозуміло, але в тій, чи іншій мірі цей ефект буде проявлятися.

Рис.4 Ідеалізована схема переплітанняї ліній РК-тіло.

Практика:

Теорія плавно переходить в практику. Я заздалегіть зварив пакети і порізав їх на кісочки.

Рис.5 Підготовлені пакети.

Потім я протравив пакети щоб було видно кількість слоїв. Зліва пакет на тіло клинка- 5 слоїв, справа пакет на РК- 42 слоя.

Рис.6 Протравлені торці підготовлених пакетів.

Перед прогріванням пакет поливаю маслом, це можливо трошки полегшить зварювання. Масло при нагріванні починає горіти і випалює лишній кисень, а також перетворюється на сажу. Коротше кажучи можна сміло варити і без масла, а можна і з маслом. В даному випадку я варю з маслом.

Рис.7 .Обробка пакета маслом.

Пакет поміщаю в горно і прогрівю його до температури приблизно 1100-1200 С, при цьому слідкую щоб полум'я було відновлюючим, тобто я зменшую потік повітря і збільшую потік газу.

Рис.8 Пакет в горні.

Як тільки пакет рівномірно прогрівся я виймаю його і профлюсовую бурою.

Рис.9 Профлюсовування пакета.

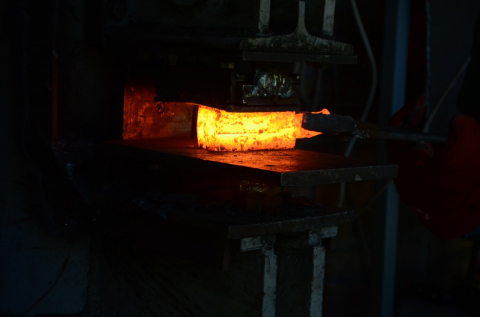

Далі профлюсований пакет поміщаю назад в горно і прогріваю його до такого стану щоб бура повністю розчинилася і огорнула пакет. Коли бура починає пускати бульбашки, я виймаю пакет і пускаю його під прес. Дуже довго вигрівати пекет не потрібно, особливо якщо полум'я не сильно відновлюване, тоді бура спрацьовується і стає не рідкою а якоюсь коржуватою, до такого стану пакет доводити не слід.

Рис.10 Пакет під пресом.

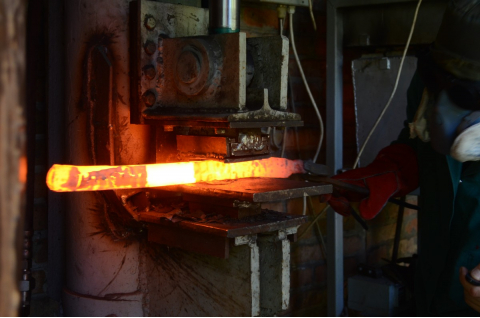

Після зварювання пакета я протягую його в полосу, час від часу посипаючи бурою при необхідності.

Рис.11 Розковка пакета в полосу.

В цьому експерименті в мене було 3 готових пакета, для цієї статті я протягував пакет в полосу, а потім різав болгаркою, щоб протравити торець і показати малюнок.

Рис.12 Зварена пластина.

А взагалі то я ріжу пакет на гарячу під пресом, це не так акуратно як болгаркою, але економить час, адже болгаркою треба різати на холодну. І взагалі робота з болгаркою це одна з ненайцікавіших складових роботи при зварюванні дамаска. Бо мало того що болгарка шумить, від неї дуже сильно воняє паленим металом і паленим абразивним кругом.

|

|

Рис.13, Рис.14 Нарізка пластини на кусочки під пресом.

Я зачистив торець пакета, щоб показати слої. Зліва чітко видно 5 слоїв тіла клинка, а справа гарно видно тоньші слої 5ХНМ, а от ХВГ і У8 дають не такий гарний контраст.

Рис.15 Торець пакета після першого зварювання.

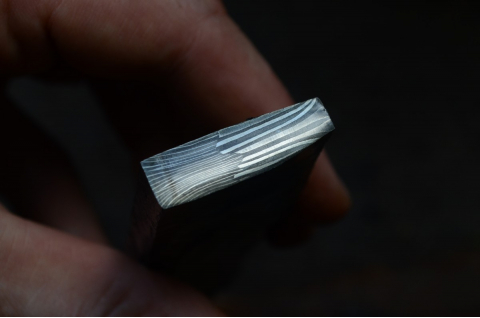

Торець пакета після другого зварювання. Вже видно що ріжуча кромка вчепилася пазурями в тіло клинка і видерти її з тіла буде дуже не просто.

Рис.16 Торець пакета після 2-го зварювання.

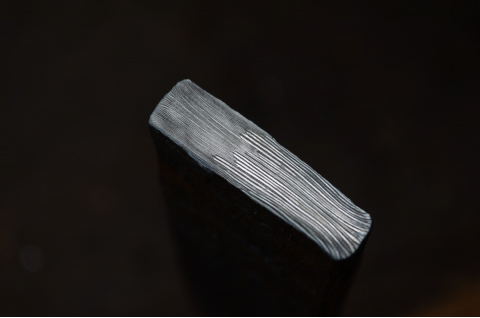

Торець пакета після третього зварювання. Зуби ріжучої кромки зробилиса густішими та дрібнішими. Площа зварного шва значно збільшилася. Це останнє зварювання. Поставлена задача по набору кількості слоїв виконана.

Рис.17 Торець пакета ісля 3-го останнього зварювання.

На поковках відтянув хвостовики і щоб не заплутатися під час ковки де тіло , а де РК на тілі сточив на наждаку невеличкий радіус.

Рис.18 Заготовки майбутніх клинків.

Тепер потрібно викувати клинок з цієї заготовки, але потрібно кувати так, щоб ріжуча кромка була однакової ширини по всій довжині і при цьому повторювала контури клинка. Як правило при такій ковці вістря клинка відрубують, або сточують по обуху, а потім нагрівають і завертають вістря у інший бік, при цьому ріжуча кромка формує радіус вістя. Не знаю чи зрозуміло написав, мені зрозуміло бо я таке робив, а вам якщо буде не зрозуміло то подивіться наступні фотографії.

Рис.19 Розігріта заготовка під ковку.

Так от я, так як описав вище, на цьому клинку не роблю, не по спортивному це, і метал переводиться. Я вістря клинка формую ковкою. Спочатку тримаючи клинок обухом вгору, вковую так би мовити той обух в середину поковки під 45 градусів. Коли поковка набуває форму клинка, я перевертаю її ріжучою кромкою вгору і молотком завертаю вістря клинка. При цьому РК утворює радіус вістря.

|

|

|

|

Рис.20 - Рис.23 Формування вістря клинка.

Але ширина РК зараз на вістрі тоньша, від тої, що пішла на хвостовик, тому я проковую поковку так, щоб товщина РК на вістрі була меншою за товщину обуха, при цьому РК збільшується в ширині.

Рис.24 Формування вістря клинка.

Таким чином я отримую готову поковку клинка. Звісно лінія переходу пакета РК і пакета тіла клинка не рівна, але я не ставлю за мету кувати рівними лініями і ідеально виводити слої не спотворюючи малюнок. Я ставлю за мету виковувати клинки з міцними зварними швами, без лишніх слюсарних заморочок. Але при цьому шарина пакета РК не повинна бути меньшою ширини пакета біля рінії рікасо на готовому клинку. Так мені подобається, так я і роблю.

Рис.25 Ковка клинка.

Готові клинки я закидаю в електричну піч і включаю її на режим відпалу.

Потім поковка йде далі на плоскошліф. Там проводиться плоска шліфовка.

Рис.26 Викувана поковка.

Рис.26 Шліфування площини на плоскошліфувальному станку.

Після того, як клинок відшліфований на плоскошліфі, я проводжу грубу слюсарну обробку на гріндері, розігріваю, ставлю клеймо і проводжу термообробку.

Рис.27 Виведення спусків на гріндері.

Далі на гріндері виводжу спуски, шліфую вручну і протравлюю. В результаті всих описаних операцій отримую готові клинки.

Рис.28 Готові клинки.

Більше фотографій можна подивитися в фотоальбомі:http://kb-plug.pp.ua/kuvalnyy-fotoalbom/klin/3_08_2015

Відео процеса створення клинків:

Висновок: Все вийшло так як було задумано. Єдине на тіло 60 диких слоїв це замало, в подальшому робитиму 200-300 слоїв. Технологія має право на життя.